В Испании планируется построить завод по производству литий-железо-фосфатных (LFP) аккумуляторов. Строят его концерн Stellantis (бренды Alfa Romeo, Chrysler, Citroën, Dodge, DS, Fiat, Jeep, Lancia, Maserati, Opel, Peugeot, Ram Trucks и Vauxhall) и китайская CATL, которая поставляет батареи для почти всех. Для Tesla, Mercedes, Volvo, Hyundai, Kia и конечно, для целого списка китайских автопроизводителей. Инвестиции в завод составят 4,3 млрд долларов, почти столько же, сколько Илон Маск инвестировал в первую гигафабрику по производству литий-ионных аккумуляторов в США. Запустить новый завод планируют к 2027 году, предполагаемая производственная мощность – до 50 ГВт•ч.

Новости о строительстве заводов по производству накопителей энергии показывают огромный потенциал развития рынка технологий сохранения энергии. По данным BloombergNEF, мировой рынок накопления энергии будет расти ежегодно на 21% как минимум до 2030 года.

Прежде всего аккумуляторы требуются для электромобилей. Так, новый Xiaomi SU7 Ultra мощностью 1526 л.с. оснащается сразу тремя электромоторами: один расположен на передней оси, еще два — на каждом из задних колес.

Аккумуляторы также необходимы для работы систем искусственного интеллекта, космических исследований и хранения возобновляемой энергии, например, солнечной.

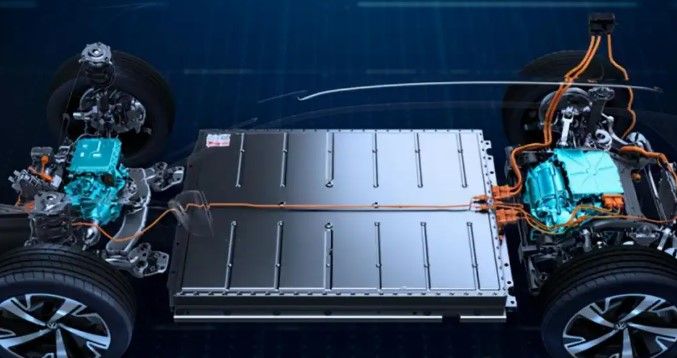

Батареи для автомобилей

Литий-ионные (Li-ion) батареи, которые используются в большинстве электромобилей, являются их самым дорогим компонентом. На батарею приходится порядка 40% от цены нового электрокара. Материалы, из которых сделаны батареи, определяют их эффективность: сколько километров авто может проехать на одной зарядке, как быстро и как долго прослужит батарея. Наиболее важный компонент в батареях – катоды. Их стоимость составляет половину от всей батареи.

Материалы для батарей – это редкие химические элементы: дорогие, труднодоступные, и в основном делаются Китае. Видя, что продажи электромобилей на некоторых рынках замедляются – Tesla в прошлом году впервые сократила объемы поставок электромобилей, а в России в 2024 году продажи электрокаров выросли на только на 26,4% по сравнению с 470% в 2023 –автопроизводители надеются поднять продажи за счет более дешевых и более мощных аккумуляторов.

Литий, железо, фосфат

Стандартно процесс производства выглядит так: литий наносят на металлическую фольгу, формируя катоды. Когда аккумулятор заряжается, электроны отделяются от атомов лития на катоде, создавая заряженные частицы, называемые ионами. Ионы проходят через жидкий электролит ко второму электроду, называемому анодом, который часто изготавливается из углерода. Электроны, на пути которых стоит разделительный материал, перемещаются по проводам зарядной цепи к аноду, где они воссоединяются с ионами. Когда аккумулятор разряжается, питая электрокар, процесс идет в обратной последовательности.

В традиционных литий-ионных батареях кобальт составляет порядка 60% от всей массы. Используемый в автомобилях состав включает от 10% до 30% кобальта. Литий-никель-алюминиевый состав — всего 9%. Большинство автопроизводителей стремятся использовать меньше кобальта или полностью отказаться от него. Он не только дорог, токсичен и редко встречается в природе. 80% мировых запасов кобальта находятся в Конго, 20% производятся в ужасающих условиях с использованием детского труда. Из-за этого автопроизводителей постоянно критикуют общественные организации.

Более дешевая технология – литий-железо-фосфатные аккумуляторы, LFP. Для их производства не требуется кобальт и никель, но плотность энергии получается ниже. В Китае автомобили с LFP-питанием популярны у жителей городов, которые совершают только короткие поездки. В некоторых Tesla также используются LFP-элементы.

Основные преимущества LFP батарей:

1. Безопасность

LFP-аккумуляторы являются одними из самых безопасных типов литий-ионных аккумуляторов с низким риском перегрева и возгорания. Эти аккумуляторы менее подвержены тепловому разгону и не выделяют кислород при возгорании.

2. Длительный срок службы

LFP-аккумуляторы имеют более длительный срок службы, чем другие типы литий-ионных аккумуляторов, благодаря низкой скорости деградации. Их можно быстро заряжать без ущерба для аккумулятора. LFP-аккумуляторы также могут выдерживать большее количество циклов заряда и разряда.

3. Экономичность

Материалы, используемые для производства LFP-аккумуляторов, относительно дешевы по сравнению с другими типами литий-ионных аккумуляторов. Основными катодными материалами, используемыми в LFP-аккумуляторах, являются железо и фосфат, эти элементы относительно проще найти по сравнению с другими металлами для аккумуляторов.

4. Экологичность

LFP-аккумуляторы они нетоксичны и не содержат вредных тяжелых металлов, таких как кобальт или никель.

Натрий

Другой альтернативой литию является натрий, который, несмотря на большую массу, недорог и доступен. Натриевые батареи используют катоды из относительно дешевых металлов, таких как марганец и железо, но они также имеют более низкий уровень производительности. Ряд производителей батарей, включая китайскую CATL, уже настраивают производственные линии для натриевых ячеек.

По расчетам аналитиков компании idTechEx, эти аккумуляторы выйдут на 20–30 % дешевле литий-ионных. Один из потенциально огромных рынков для таких батарей – хранение возобновляемой энергии. Ведь для ВИЭ увеличение веса аккумуляторов не является проблемой в отличие от электрокаров.

Твердотельные

Литий-ионные батареи также совершенствуются. На горизонте появляются мощные твердотельные версии, которые обходятся без жидкого электролита. Среди прочих их разрабатывают такие гиганты автомобилестроения, как Toyota и Honda. Новые батареи должны получиться меньше и легче, удваивая запас хода электромобилей и сокращая время перезарядки до нескольких минут. Сначала они будут дорогими и, скорее всего, появятся в люксовых и спортивных моделях.

Umicore начала производить твердотельные аккумуляторы в специально построенном центре прототипирования в Бельгии. На сегодняшний день новинка только проходит испытания.

В конце ноября прошлого года Honda представила демонстрационную производственную линию для твердотельных аккумуляторов в Японии. На заводе будут создавать литий-ионные ячейки с жидким электролитом, плюс добавится этап прокатки для увеличения плотности слоев твердого электролита – уникальной операции для твердотельных ячеек, которая должна увеличить степень межфазного контакта между электролитом и электродами.

Honda также утверждает, что ее специалисты объединили и ускорили несколько других этапов производственного процесса, включая соединение положительных и отрицательных электродов. Массовое производство твердотельных аккумуляторов Honda планирует начать во второй половине 2020-х годов для использования не только в автомобилях, но и в мотоциклах и самолетах.

DRX и марганец

Umicore, выпускающая детали для аккумуляторов, изучает разупорядоченную каменную соль DRX, которая может дать литий-ионным элементам плотность, сопоставимую с кобальтом и никелем, но с более доступными материалами, такими как марганец и титан. В Беркли считают, что аккумуляторы на DRX могут стать коммерчески доступными в течение 5 лет.

Композит

Ученые также стремятся изобрести новые технологии для анодов. Group14 Technologies, спонсируемая Porsche, начала производство анодного материала из кремний-углеродного композита. Обычно аноды изготавливаются из графита. Кремний, который широко распространен и недорог, теоретически может поглощать в 10 раз больше ионов лития, чем графит. Однако при этом кремний может разбухать в 3-4 раза, а значит, батареи будут выходить из строя. Нивелировать расширение материала призван композит, который заключит кремний в «каркас» из углеродных наночастиц. Это позволит кремний-композитному аноду повысить плотность энергии батареи до 50%.

Завод Nysa

Большинство заводов устроены линейно: сырье продвигается по производственной линии по мере выполнения операций. Именно таким образом работает наш завод по производству сэндвич-панелей с тремя видами утеплителей и заводы Umicore по производству катодных активных материалов в Китае и Республике Корея. Однако на заводе Nysa в Восточной Европе производство организовано по модульному принципу. Различные процессы выполняются в отдельных зданиях, а материалы перевозят между ними в контейнерах. Это позволяет быстро переключаться на производство альтернативных химических веществ для аккумуляторов в соответствии со спросом и плавно внедрять новые процессы по мере развития технологий.

В настоящее время литий является основным сырьем, которое поступает на завод Nysa – из шахт в Чили и Австралии. На производстве его смешивают с различными комбинациями никеля, марганца и кобальта, отправляют в гигантские печи, просеивают и очищают. Все химические процессы запатентованы, а посетителям и персоналу приходится оставлять на входе не только телефоны, но и ювелирные изделия: некоторое оборудование чувствительно к магнитам.

Завод Nysa уже расширяется, а по соседству строится второе производство в рамках совместного предприятия Umicore с PowerCo, специальным подразделением Volkswagen Group по созданию аккумуляторов. Потенциально эти два завода будут производить более 200 ГВт·ч катодного материала в год, что достаточно для примерно 3 млн электромобилей.

Аналитики сходятся во мнении, что развитие конкурирующих технологий производства аккумуляторов будет зависеть от цен на сырье. Растущее использование более дешевых материалов, таких как натрий, может ослабить давление на поставки лития, никеля и кобальта. С другой стороны, спрос на сегодня популярные химические элементы будет постепенно снижаться, когда все большее количество сырья для аккумуляторов будет поступать из электромобилей, отправленных в утилизацию. Так или иначе, отрасли по производству аккумуляторов предстоит проявить недюжинную гибкость, чтобы использовать все новые и новые технологии по мере их появления.