Ученые из Массачусетского технологического института и Университета Дьюка заставили искусственный интеллект найти специфические молекулы-сшиватели, или механофоры, которые могут усилить прочность полимеров. Компьютерное моделирование просчитало поведение 400 различных соединений, чтобы исследователи могли рассчитать, какое усилие необходимо для разделения атомов внутри каждой молекулы. После этого ИИ предсказал силу, необходимую для активации механофоров, рассчитав ее на 11500 различных вариантов соединений. Получив около сотни подходящих кандидатов химики синтезировали полимер с одним из них — m-TMS-Fc. В ходе испытаний выяснилось, что новый материал в 4 раза прочнее стандартного ферроценового полимера.

А какие еще способы улучшения свойств полимеров и композитов открыли ученые со всего мира — читаем в сегодняшнем дайджесте.

Пластик токопроводящий

Команда ученых из Центра компетенций Национальной технологической инициативы на базе Новосибирского государственного университета разработала технологию выпуска электропроводящих полимеров.

Согласно действующим стандартам безопасности, материал должен иметь ограниченное электрическое сопротивление. Полиэтилен, который широко используют в промышленности, сам по себе электричество не проводит, однако может накапливать на себе заряды, что может привести к возникновению искр. Но команда ученых решила этот вопрос, добавив в структуру полимера многостенные углеродные нанотрубки — сверхтонкие и прочные структуры, способные проводить ток.

В процессе создания токопроводящего полимера ученые смешали порошковый полимер и многостенные углеродные нанотрубки в роторном смесителе. Такая технология смешивания позволяет добиться однородности материала и сохранить структуру углеродных нанотрубок. В результате получается материал с заданными характеристиками.

Полученный по новой технологии материал обладает стабильной электропроводностью, подходящую под требования ГОСТа по электростатической безопасности. А уровень электропроводимости позволяет использовать новую разработку без риска возникновения искр даже в условиях высокой концентрации паров или пыли.

Пластик самовосстанавливающийся

Исследователи из Техасского университета A&M и Университета Талсы разработали ароматический термореактивный сополиэфир (ATSP) — композит из углеродного волокна с уникальными свойствами.

В ходе испытаний материал подвергали циклической ползучести, определяя критические температуры: температуру стеклования, при которой полимерные цепи перемещаются свободно, и температуры, при которой связи активизируются и обеспечивают восстановление материалов. И в итоге выяснилось, что композит ATSP способен самостоятельно устранять в себе трещины и деформации при нагревании до 160°С, а при температуре до 280°С ATSP полностью восстанавливает свою исходную форму. Образцы выдержали сотни циклов нагрузки и нагрева без разрушения. После двух циклов такого самовосстановления прочность материала не меняется, а к пятому циклу эффективность восстановления достигает 80%.

Также ATSP сочетает в себе гибкость термопластов и стабильность термореактивных материалов, а это значит, что он в несколько раз прочнее стали и при этом намного легче. Новая разработка особенно будет полезна в аэрокосмической и автомобильной отраслях, работая на восстановление поврежденных деталей и повышение безопасности.

Пластик холодоустойчивый

Ученые Пермского Политеха и Сколтеха провели масштабное исследование влияния температур на характеристики стеклопластика — легкого и прочного композита, способного во многих случаях заменить металл в строительной, транспортной и нефтегазовой отраслях.

Главная особенность стеклопластиков — благодаря им можно значительно снизить вес конструкций без потерь в прочности. А еще стеклопластики не подвергаются коррозии и служат долго. Однако их термостойкость до сих пор до конца не изучена и неясно, как перепады температур и сложные нагрузки влияют на состояние стеклопластиков.

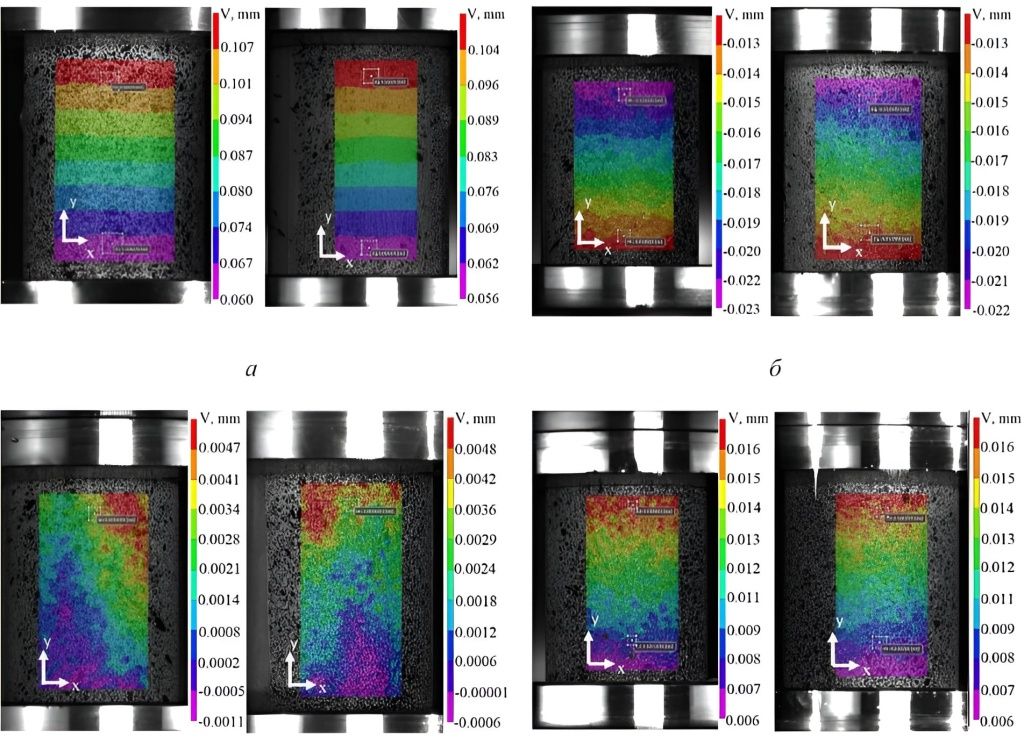

Исследователи провели эксперимент, для которого изготовили трубчатые образцы из стеклопластика с трехслойной структурой. Во внешних слоях находились хаотично расположенные стеклянные волокна, а центральный слой образовали однонаправленные волокна.

Образцы подвергли разнообразным нагрузкам. Растягивали, сжимали, скручивали по очереди и одновременно. Сначала эксперимент проводился при обычной температуре 20°С, затем те же опыты проделали при нагреве до 60°С и охлаждении до -40°С. В процессе ученые фиксировали дефекты и сравнили полученные результаты. Заморозка материала до -40°С увеличила стойкость стеклопластиков на 10-15%. При этом, образцы не разрушились даже при максимальной нагрузке в 10 тонн. Новая разработка будет очень полезна для строительства объектов в экстремальных погодных условиях.